本文结合热管翅片散热系统的优势与不足,设计了储能用电池热管理系统。采用ANSYS-Icepak 软件建立储能用电池热管理系统物理模型,并分析翅片结构参数、风速、放电倍率及相变材料对储能用电池热管理系统散热性能的影响。

结果表明,添加相变材料后,在电池充放电倍率为0.5C时,翅片数量为16,翅片间距为4mm,储能用电池热管理系统温度分布最为均匀,储能用电池热管理系统散热效果最好,能够满足储能电池模组的散热需求,具有良好的市场应用前景。

关键词:储能电池;热管理系统;温度场;数值模拟

大容量电池模组作为集装箱级储能电站的能量载体,具有高效、可靠的性能,这使得集装箱级储能电站可以在短时间内快速响应电力需求,提供可靠的电力供应。然而,储能电池具有高的能量密度。

如果是在高温下,或者是高功率的充电和放电情况下,储能电池很可能会出现温度失控,导致电池的充放电能力降低,加速老化,甚至是引起爆炸。

为了延长储能电池的使用寿命和使用性能,必须采用热管理系统对储能电池组进行低温加热和高温散热,使整个电池具有均匀的温度和良好的工作温度。

研究发现,在热辐射条件下,随着充填量的增加和电池盒的初始温度的升高,双向热管理系统传热效率比自然冷却要好。低温条件下电池模组的快速加热,新型动力电池热管理系统通过集成 PTC 热敏电阻模块来实现。空气冷却、液体冷却、相变材料冷却等电池热管理也有一定的成效。

部分学者提出了电池热管散热系统方案,并验证了其优势。如,热管理系统的流体流动满足了电动车辆的热管理系统的基本需求。在不同的环境温度、不同的放电比条件下,三联四列储能电池散热系统可以达到对电池的热辐射特性的要求。

热管作为一种具有良好的制冷和热管理特性,在很多行业中都具有很好的效果。微型热管散热系统可以实现长距离传输热量,结构轻巧,安装简单,很好地解决了储能电池热管理系统的散热问题。

然而,目前微型热管散热系统大多采用平板式的微型热管翅片,存在散热不均匀、能耗较大的问题。为此,本文设计一款基于新型扁平微热管的储能电池热管理系统,具有重要的现实意义与价值。

微型热管散热系统原理是:热管蒸发段的翅片与电池的直接接触,将电池在充电、放电过程中所产生的热传递到导热翅片上,导热再把热量传导到热管的蒸发段,加热热管的工作液,吸收蒸发潜热,使工作液流入热管的冷凝段,而冷凝段则与冷却工质相接触,工作液蒸汽释放的潜热释放到冷却液中,使工作液凝固成液态。

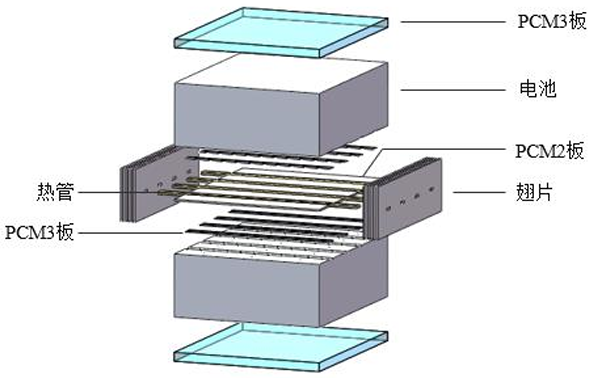

以扁平式微型热管翅片散热系统为例,主要是采用缩径工艺和压扁工艺把圆形烧结芯热管压成扁平状超薄热管(图1)。热源温度分布更为均匀,从而延缓或防止储能电池热失控,从而满足了储能电池的散热要求。

相变材料在相变时的温度不发生变化,能使电池的温差进一步减小,提高电池组均温性。为此,基于散热技术发展的需要,本文设计一种新型的储能电池热管理系统。

储能电池热管理系统采用的超扁平热管散热能力强,等效导热系数高;而在一定的温度条件下,相变材料可以通过相变潜热来吸收较多的热,从而达到较高的放电比,有效地抑制了电池的升温,提高电池组均温性。

1.2 储能电池热管理系统结构设计

储能电池热管理系统由超扁平热管、模拟电池及相变模块构成。储能电池热管理系统结合设计需求,初步拟定热管尺寸240mm*11mm*3mm,翅片厚度0.4mm,间距0.3mm。

储能电池热管理系统通过相变模块与超扁热管的连接,可以有效地将相变模块中的潜热进行回收,从而确保相变模块持续的散热能力。

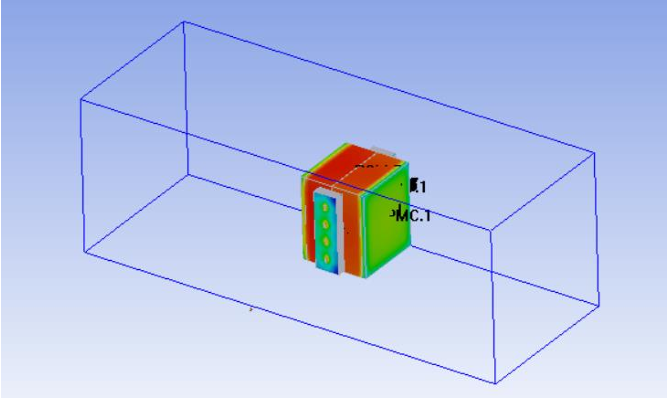

在ANSYS-Icepak中创建了储能电池热管理系统的3D数值简化模型,见图2。

2.2 模型网格划分

利用无结构网格(Mesher-HD)进行了储能电池热管理系统网格划分,得到了330368个单元和348424个节点。对网格量进行检查,储能电池热管理系统的网格质量很高,满足基本要求。

2.3 边界条件设置

本文根据试验程序和多种假定条件,设置下列边界条件:

(1)流场边界条件。利用流体与固体间的耦合特性,假定在边界附近的速度都是零的。根据实际条件,将入口速度设定为2m/s。

(2)温度场边界条件。采用强制风冷散热方式,将周围的环境温度设定在25℃左右。

(3)加热热源功率。通过对储能电池热管理系统在不同受热功率条件下的热辐射性能进行了试验,确定热源的加热功率为120W。

(4)热源材料。以AL-6061-T6为模拟热源材料,采用AL-6063-T5的翅片,设置热管Basicsettings中的运算步数为100步。

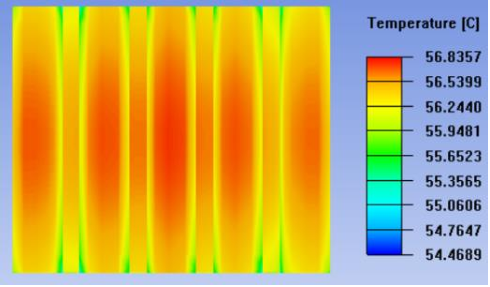

设定单个电池放电功率在2C,环境条件为25°,热管等效导热系数25000w/(m·k),风冷为2m/s,翅片厚度为0.6mm,采用12个翅片。储能电池热管理系统温度切面云图见图3。

可知,储能电池热管理系统内部热源温度分布明显不均匀,内部热源局部最高温度达到57℃,同一层面上温度分布较为均匀。而扁平式微型热管翅片热管理系统中心温度106.3℃,最低温度102.0℃[10]。可以看到,与扁平式微型热管翅片热管理系统相比,储能电池热管理系统有明显的优势。

3.1 翅片对热管理系统性能的影响

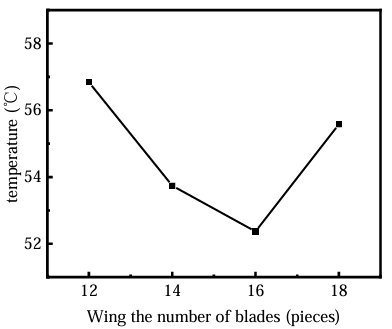

翅片的传热性能可以使得模拟热源的温度分布更加均匀。在工况1基础上,进行翅片数量调整,分别将翅片数量调整为14、16、18,其他条件不变,分别为工况2~工况4。

不同翅片数量下热管理系统内部热源最高温度存在显著的差异。对比不同翅片数量下热管理系统内部热源最高温度分布情况,见图4。

可知,当翅片数量从12增加到16时,热管理系统内部热源温度逐步下降,温差减小,温度分布更为均衡。但是,当翅片数量增加到18个时,系统内部热源局部温度开始回升,最高上升到了55.58℃。

由此可知,当翅片数量增加到18个时,造成了电池组内温差存在较大波动,影响电池组稳定运行。因此,综合考虑,选择16个翅片时散热效果最好。

随着电池放电功率从2C降为0.5C,热管理系统温度逐步下降。因此,电池放电功率为0.5C较为合适。

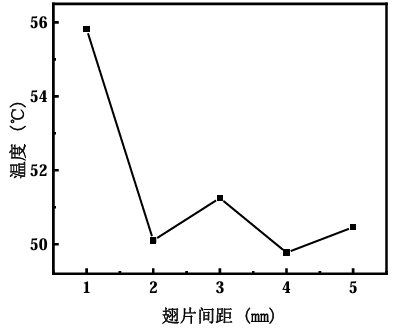

设置工况11~工况15,单个电池放电功率在1C,风速10m/s,环境条件为25°,翅片数量为16,翅片厚度为0.4mm,分析翅片间距对热管理系统性能的影响, 不同翅片间距下热管理系统温度变化情况见图5。

对比可知,当翅片距离为 1mm 时,储能用电池热管热管理系统内部热源温度为40.52℃;当翅片距离为2mm时,系统内部热源温度明显下降,降为了37.62℃。但是,翅片距离并不是越大越好,当翅片距离为 3mm时,系统内部热源温度开始上升。到翅片距离为 4mm时,系统内部热源温度降为最低,为37.45℃。

随着翅片距离为5mm,系统内部热源温度开始回升。因此,翅片距离为4mm时,系统内部热源温度最为理想。

对比不同充放电倍率下翅片间距对热管理系统的影响可知,当单个电池放电功率为2C、1C和0.5C时,翅片间距为4mm,热管理系统温度最低。随着电池放电功率的上升,热管理系统温度随之上升。因此,当单个电池放电功率为0.5C,翅片间距为4mm时,热管理系统性能最好。

本文主要是设计了一款新型的储能电池热管理系统。储能电池热管理系统由超扁平热管、模拟电池及相变模块构成。利用有限元分析法建立储能电池热管理系统数学模型,进行数值模拟。

结果表明,当储能电池热管理系统电池放电为0.5C,翅片数量为16,翅片间距为4mm,温度分布最为均匀,散热效果最好。同时,通过相变材料,可以在相变过程中可以吸收大量热量,在高放电倍率下发挥作用,抑制电池温度的升高。

参考资料:中文科技期刊数据库(全文版)工程技术、能动数创

作者:鲁海龙 陈鲁滨

单位:内蒙古科技大学化学与化工学院

储能按照应用场景可分为户用储能、便携式储能、工商业储能等,从储能系统产业链来看,上游包括电芯系统、电池管理系统(BMS)、能源管理系统(EMS)、储能变流器(PCS)、储能热管理等;中游为储能系统集成商和储能系统安装商;下游主要为家庭、个人、电网、电站、工商业等终端用户。

为此,艾邦特建了储能产业链交流群,以便业内人士交流。

方法:长按识别二维码关注公众号,点击公众号下方菜单栏“微信群”,申请加入群聊。

原文始发于微信公众号(艾邦储能与充电):储能用电池热管散热器的仿真探究