液冷散热的工作原理就是通过冷却剂流过加工在其板内的流道槽将排布在液冷冷板表面的高功率电子元件所散发的热量带走,进而实现整个装备的散热。作为液冷冷却系统的核心部件,液冷冷板的散热性能直接决定了整个散热系统工作性能的好坏。

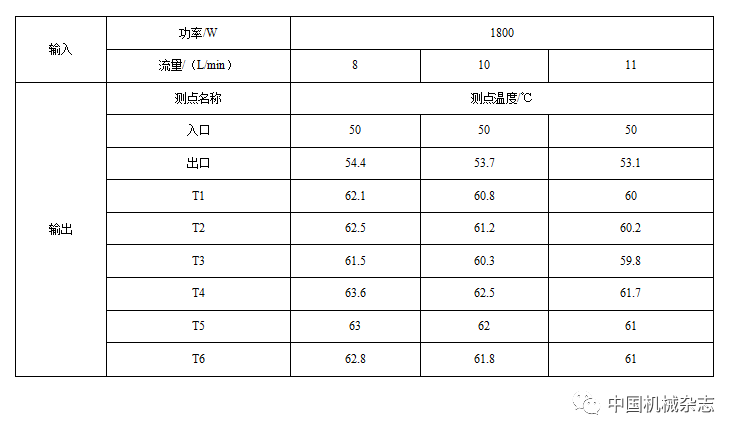

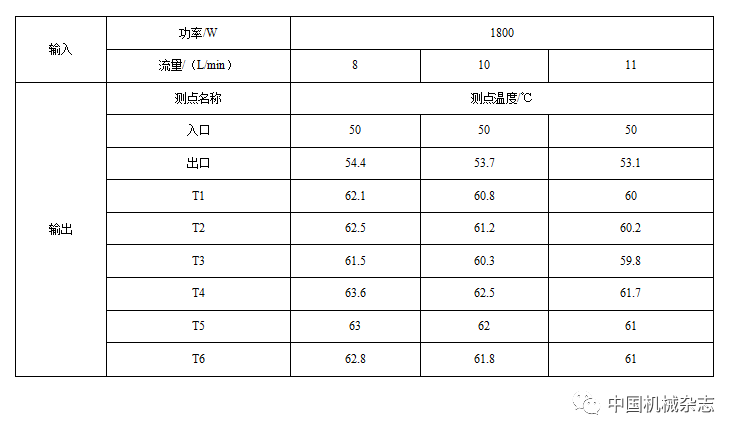

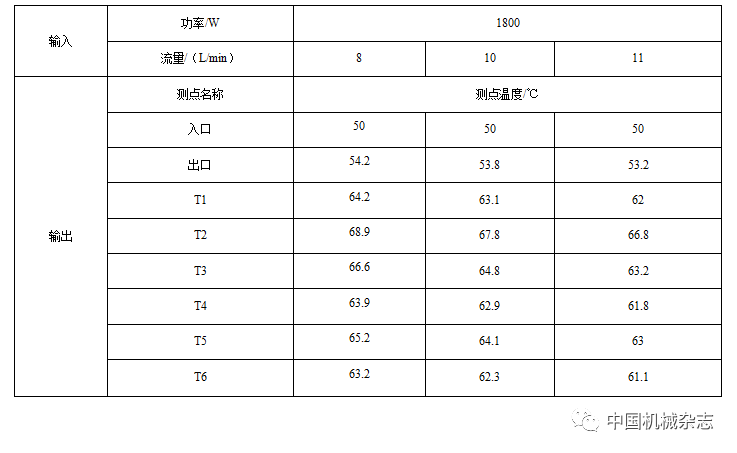

本文通过试验的方式对三种常见液冷冷板流道进行了测试分析,比较了翅片式、圆柱式和嵌铜管式液冷冷板的散热能力。

一、液冷冷板设计模型及相关参数

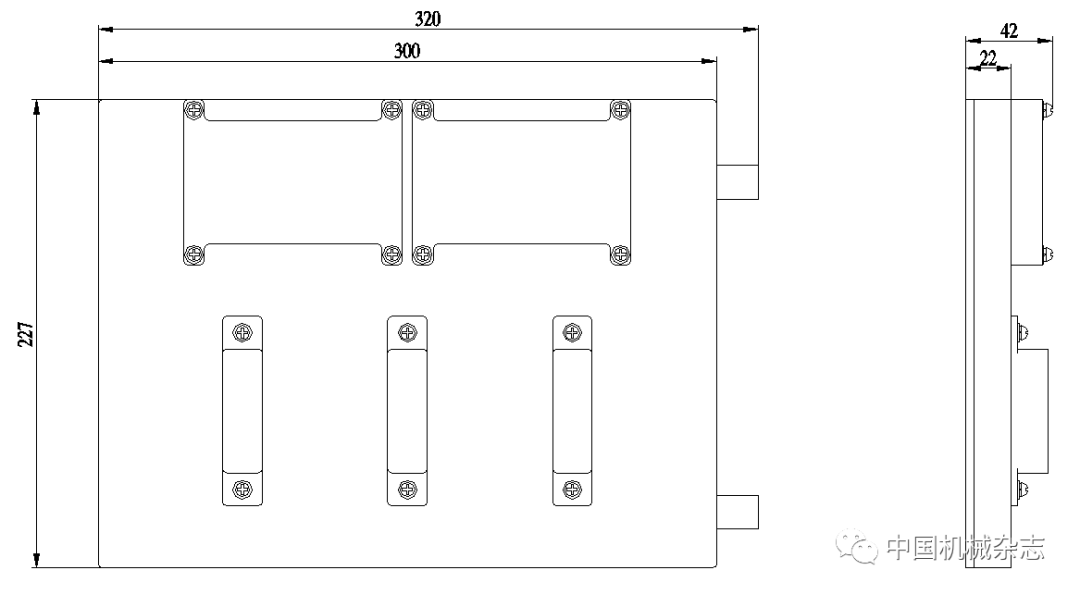

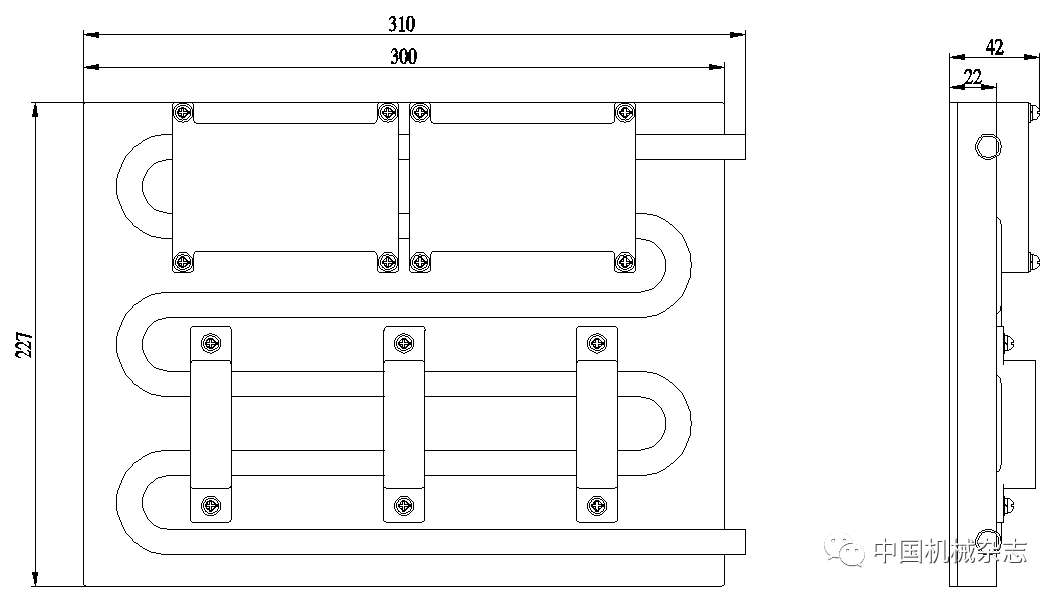

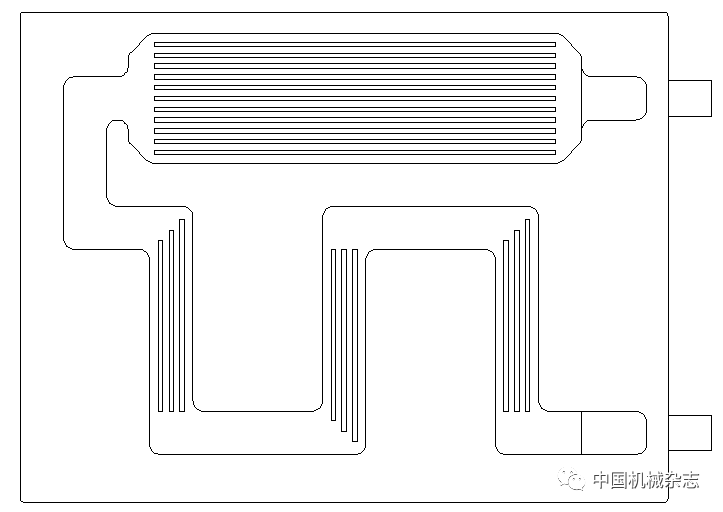

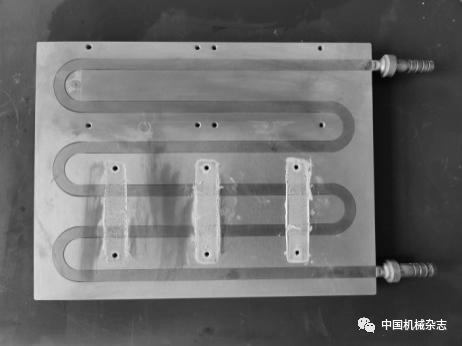

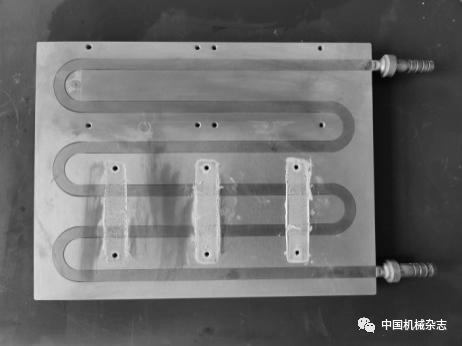

本文共设计了三种液冷冷板,分别为翅片式液冷冷板、圆柱式液冷冷板和嵌铜管式液冷冷板,如图1、图2所示。液冷冷板外形尺寸均为300mm×227mm×22mm,材质为6063铝合金。其中翅片式和圆柱式液冷冷板的内部流道结构如图3、图4所示。

图1 翅片式和圆柱式液冷冷板结构尺寸

图2 嵌铜管式液冷冷板结构尺寸

图3 翅片式液冷冷板内部流道

图4 圆柱式液冷冷板内部流道

翅片式齿厚根据工程经验一般为1.5~3mm,考虑机加工太薄有难度,且真空钎焊需要一定的齿厚与后盖板连接,因此选择设计齿厚为2mm。为避免流阻过大,净齿间距设置为3mm(一般齿厚齿间距1∶1视为齿密度极限)。

齿高根据工程经验一般为5~10mm,考虑到齿越矮,流通截面越小,流速越高,流阻越大,在合理设计范围内,齿高设置为8mm。

圆柱直径根据工程经验一般为3~5mm,考虑流道宽度最窄处只有20mm,为保证窄流道处宽度方向能有2个圆柱,因此选择圆柱直径设计为3mm。最小圆柱净间距设置为3mm,柱高也设置为8mm。

嵌铜管式液冷冷板采用外径10mm、壁厚1mm的铜管嵌入到液冷冷板中然后打扁固定,铜管与液冷冷板之间填充环氧树脂胶,降低接触热阻。

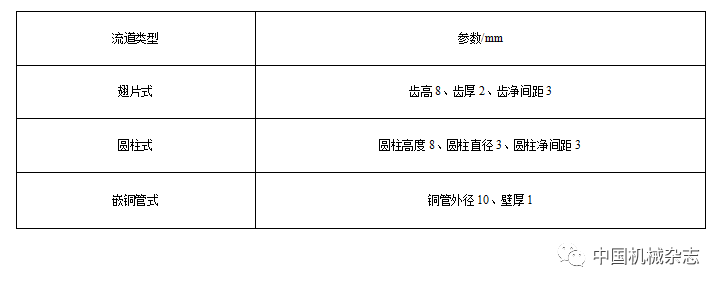

三种液冷冷板内部流道参数见表1。液冷冷板基板厚度统一设计为10mm,这样可以充分减少扩散热阻,同时可避免螺钉打通水道。

表1 液冷冷板流道参数

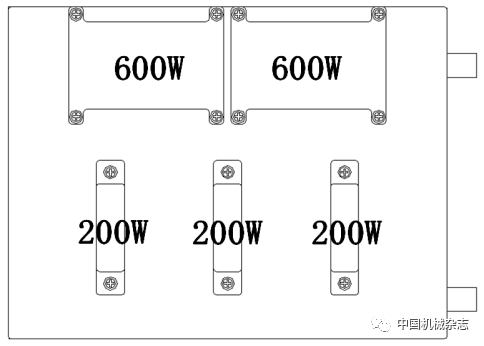

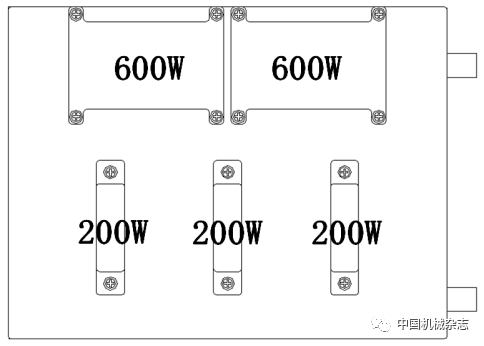

液冷冷板的热源分布如图5所示。液冷冷板共5个模块发热,均匀布置于流道上。液冷冷板上方有2个类似IGBT的模块,每个热耗为600W;下方有3个类似二极管的模块,每个热耗为200W,总热耗为1800W。为改善接触热阻,发热模块与液冷冷板之间填充导热硅脂。

图5 热源分布

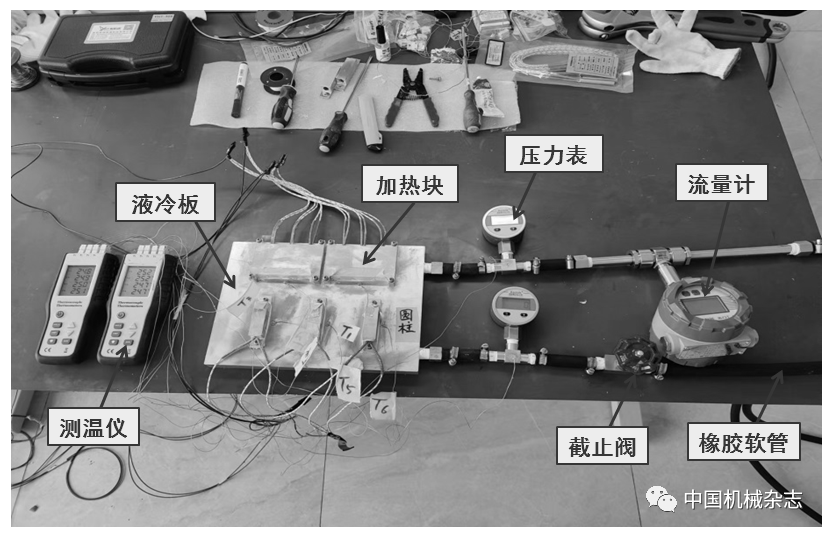

二、试验台的搭建

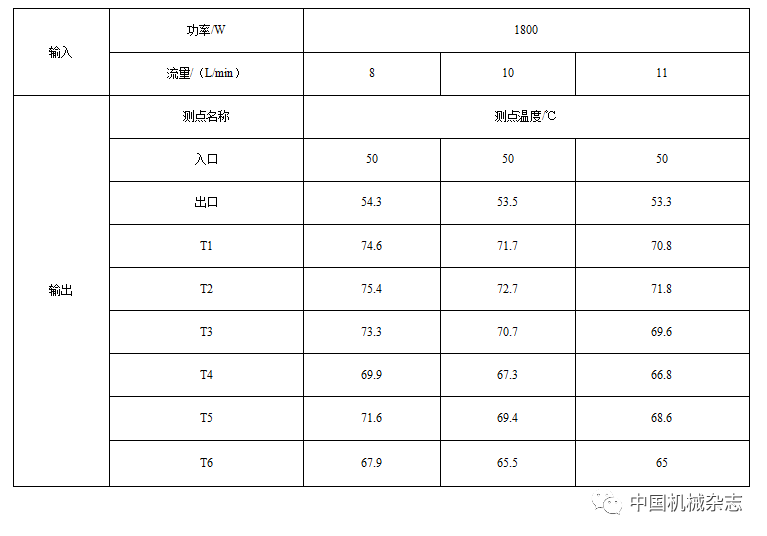

三、 试验测试及数据分析

四、结语

资料来源:《液冷冷板流道设计及试验分析》,作者:贾振华 胡城镇 汪玲 张红

储能液冷系统交流群

推荐阅读

原文始发于微信公众号(艾邦储能与充电):液冷冷板流道设计及试验分析