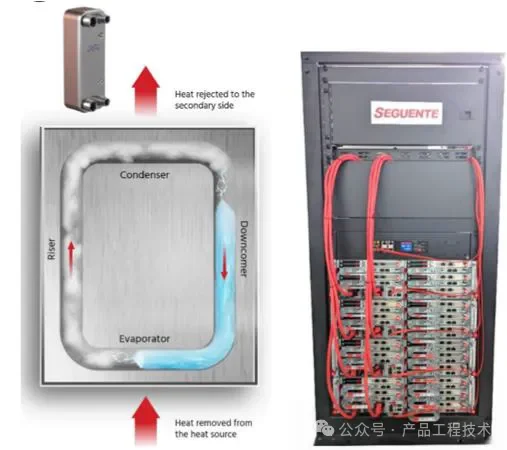

氟化物作为工艺冷媒会有效提升冷板液冷系统可靠性(如泄漏为气态且不导电,不会危及服务器安全),同时,由于部分氟化物沸点较低,在冷板内吸收热量后蒸发汽化,大大提升冷板的散热能力,该技术可称为冷板液冷相变冷却技术。

关于氟化物的选择,根据英伟达的资料,包括R134a、R513A、R515B、R471A、1233zd、R1234yf、3M Novec 系列HFE-7000 均可使用。根据介绍, R134a 用于相变冷板方式, 可解决2.5kW/GPU,175kW/Rack 的散热,最大可支持8 W/(cm2·℃)的解热能力。

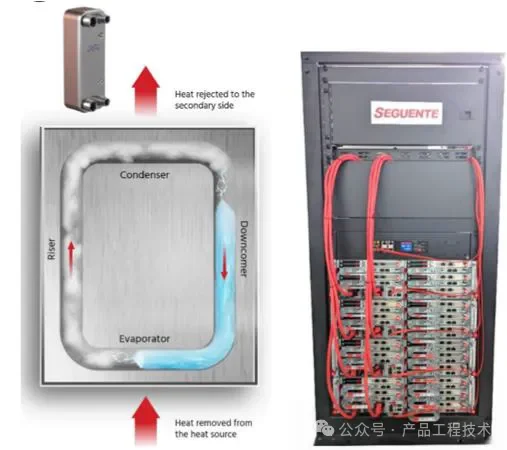

该方案可支持100kW/柜的超高功率密度需求,PUE 可低至1.07,该方案无需泵输配,利用热管原理,仅靠温度差驱动氟化物循环。无运动部件,且氟化物免维护,可靠性更高,极适合边缘计算场景。

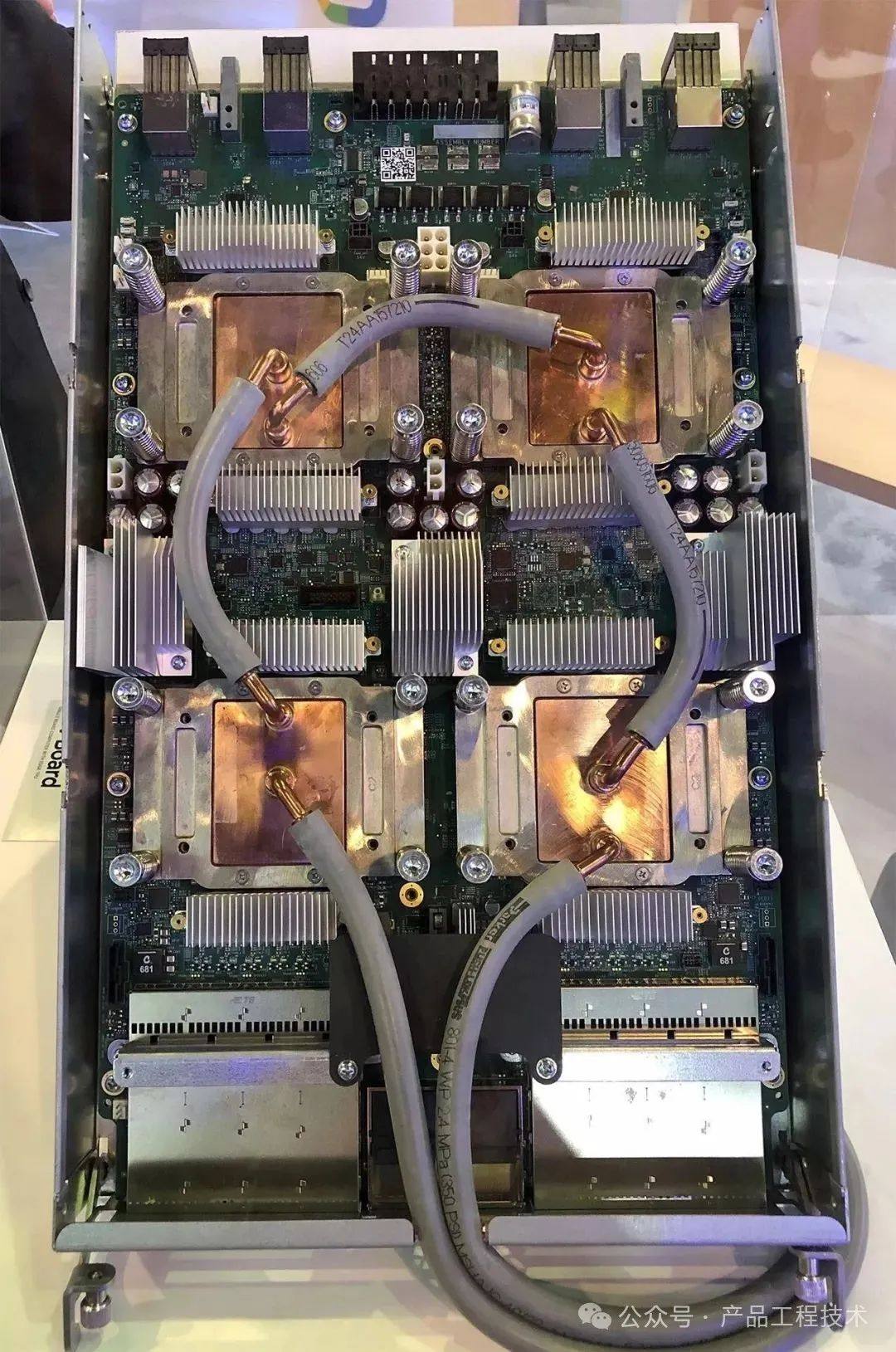

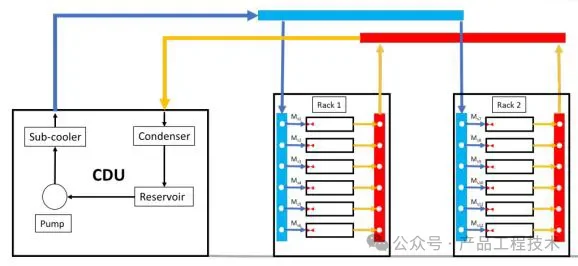

英伟达(图2)和国内厂商也有带制冷剂泵驱动的动力热管解决方案出现,这种方式可以使散热器与机柜的相对位置更加灵活,甚至可以支持多机柜的多联系统。但是目前都属于预研阶段,商业化程度还相对较低。

关于空气冷却和液冷的混合应用也越来越被广泛关注,成为未来新的热点之一。混合的原因大多出于以下几种情况:

(1) 老旧机房改造,希望原有空气冷却空调设备可以继续利用。

(2) 新建机房管综和地板下空间有限,冷板液冷的一二次管路占据空间,无法再进行冷冻水系统水管布管。

(3) 安装室外机(包括液冷的干冷器/冷却塔,空气冷却的冷凝器/冷却塔等)的空间位置受限,希望可以将空气冷却和液冷的室外机进行合并,可弹性适配不同气液比场景。

基于上述(1)场景,国外很早就有对应的解决方案,即将CDU 的一次侧由水冷改为风冷,用空气-水换热器(如翅片铜管换热器,微通道换热器)代替传统的水-水换热器(钎焊式板式换热器)。比如,CoolIT 推出了AHx 系列的CDU 产品(图3),制冷量从2~100kW,TOP-C 提供的可支持110kW 的机柜式CDU(图4)。

图3 CoolIT 发布的AHx 系列产品(从左到右制冷量依次为2kW、10kW、100kW)

此外,浪潮也有多种型式的方案,主要有以下3 种形式:一体式、机架式、背板门式。

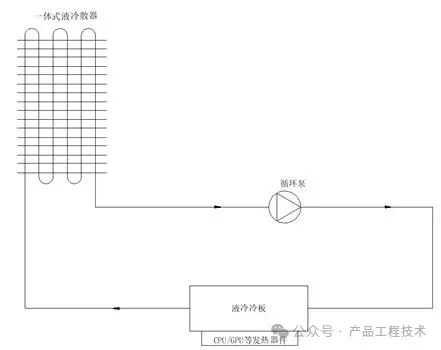

一体式:是通过冷板将服务器的电子元器件热量传导到工艺冷媒中,通过循环泵循环到服务器内的冷排散热器,由设备出风对其进行散热降温,保障电子设备运行在适宜工作温度。图5给出了一体式风冷CDU 示意图。

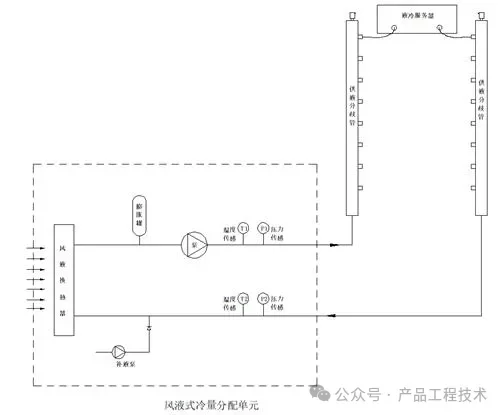

机架式风冷CDU:由机柜系统、风液式冷量分配单元、工艺冷媒供回歧管、服务器冷板、管路辅助系统等组成。通过气-水换热器及风扇将热量排放到机柜外。系统实现工艺冷媒的温度和压力控制和监测,实现液冷服务器的散热需求。图6给出了机架式示意图。

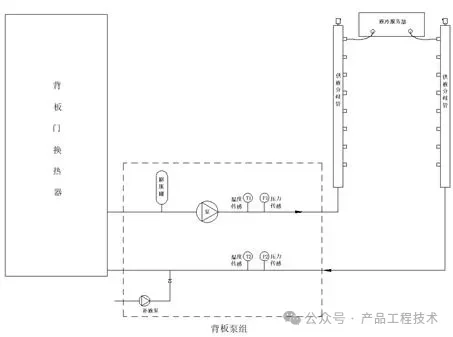

背板门式风冷CDU:将液冷服务器(CPU、GPU 等发热器件),通过液冷冷板,将加热的高温工艺冷媒,循环到背板门换热器进行散热,冷却后的工艺冷媒再通过泵组送回给液冷服务器冷板给电子器件散热。图7给出了背板门式示意图。

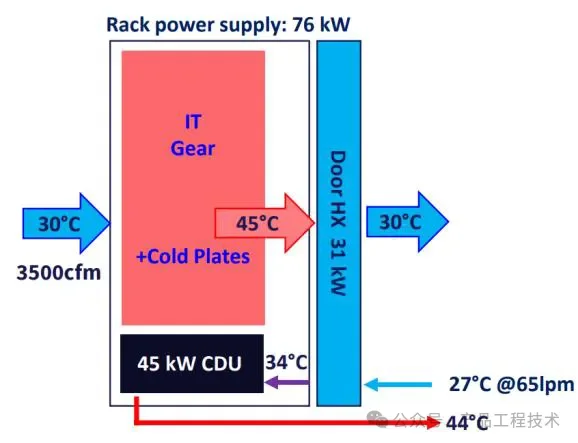

基于上述(2)场景,OCP 已经提出对应的解决方案:如图8所示,用冷冻水背板门的型式和机架式CDU 串联,27℃供水先过水冷门进行空气冷却,被水冷门加热到34℃的温水再进入CDU 进行液冷一次侧散热,44℃的热水再返回冷源进行冷却。

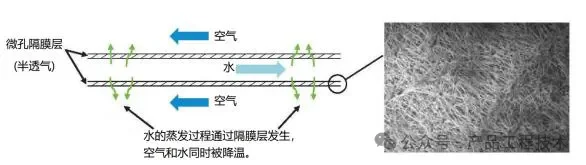

基于上述(3)场景,国外很早就有对应的解决方案:Nortek 采用微孔疏水隔膜蒸发(Microporous Hydrophobic Membrane)的SPLC(StatePointTM Liquid Cooling)冷水机组,它可以有效将循环水与室外空气隔离,同时实现近露点温度的冷水机组。但是,它只能提供高于当地空气露点温度的水温。

图10 Nortek SPLC 冷水机组适配末端示意图

图11 Nortek SPLC 冷水机组器件示意图

摘自ODCC《冷板液冷标准化及技术优化白皮书》,如有需要该完整文档的可以后台联系,仅作学习交流用,谢谢!

免责声明:版权归原创作者所有,如因作品内容、版权等存在问题,烦请联系小编进行删除或洽谈版权使用事宜。

原文始发于微信公众号(热能工匠):相变冷板冷却与冷板液冷气-液混合技术介绍