储能系统都安装了BMS,

为什么依然会发生热失控火灾事故?

电池管理系统BMS由电压/电流/温度传感器、执行器、固化有各种算法的控制器及信号线组成,主要通过采集电路采集电池组以及各个组成单元的端电压、工作电流、温度等信息,估算电池组荷电状态SOC、健康状态SOC,对储能电池进行故障诊断、短路保护、漏电检测等,保障电池储能系统安全稳定运行。

然而,迄今为止,储能系统无法完全依赖BMS避免储能系统热失控事故的发生。这是因为外部参数合格只是电池稳定运行的必要条件之一,对于储能电池这一密闭系统而言,外部参数无法真实反应电池内部状态,比如电池内部微短路、负极析锂、局部温度升高、产气等,电极材料性能的衰退也无法反映在电池电压上。因此,在电池故障初期,电池电压电流、表面温度等外部参量并不会有明显变化,但电池内部可能已经积攒大量副反应热和气。

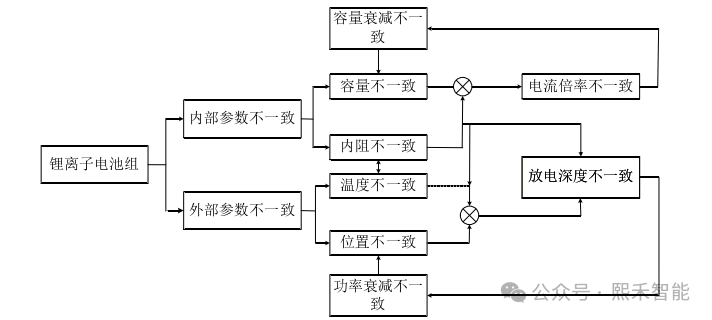

储能电池为什么会存在不一致性?

为了达到容量和功率要求,储能系统往往是将多个电池单体连接成电池包使用,电池包的性能很大程度上取决于其中性能最差的电池单体,这就是储能电池的“短板效应”,这便是储能电池性能存在不一致性带来的结果。

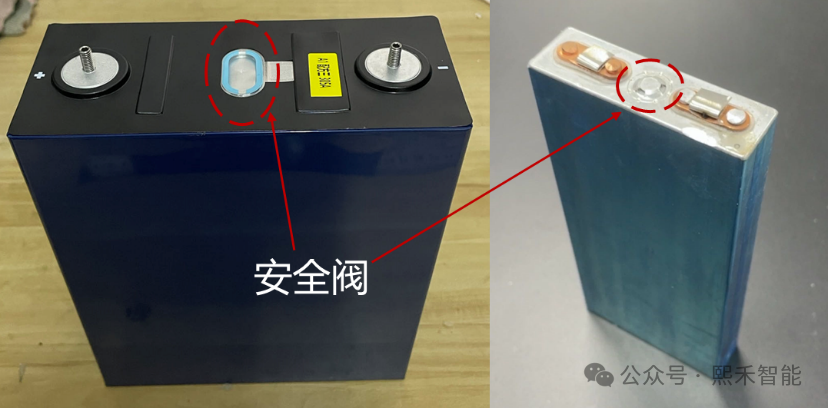

什么是电池的安全阀?

安全阀的主要作用就是泄压防爆,当电池出现异常时,会产生各种副反应气体导致电池内部压力逐渐增大,当达到安全阀设定的受压阈值后,安全阀将立即开启泄压,释放电池中的副反应气体和一部分热量,防止电池因压力过大发生爆炸。磷酸铁锂电池安全阀开启压力一般为0.4-0.8 MPa。按照国标要求,正常电芯在内部压力过大时,必须由安全阀部位进行泄压。

原文始发于微信公众号(熙禾智能):【特别关注】“猋聆”互动——电化学储能早期安全预警系统知识问答(系列四)

便携式储能 户用储能 工商业储能 储能设备 逆变器 电源 锂电池 电芯 移动电源 电池 外壳 线路板 控制器 元器件 电容 BMS 熔断器 芯片 IGBT 连接器 接插件 五金 充电器 充电桩 传感器 继电器 弹性体 线缆 塑料 助剂 塑胶制品 风扇 配件 胶水 胶带 照明 显示屏 金属材料 自动化 导热材料 散热材料 材料 加工 检测设备 设备 认证机构 代理 贸易 其他